| 一、基本信息 |

| 标题 | 炼钢厂多工序运行协同控制关键技术研发与应用 | 单位 | 北京科技大学 |

| 电话 | 行业类别 | 其他 |

| 二、内容信息 | |||

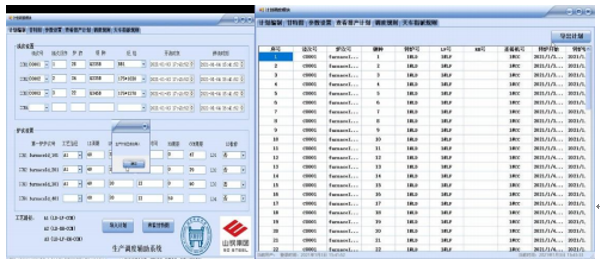

成果简介: 炼钢-连铸区段为钢铁制造流程的重要组成部分,其单工序工艺技术发展已较为成熟, 为炼钢-连铸生产过程的智能化奠定了基础,而多工序运行协同控制目前尚存在诸多问题, 面对炼钢-连铸区段高温、准连续的作业特点与多品种、小批量、多规格、快节奏的生产 要求,传统生产调度模型/系统很难达到令人满意的应用效果,是炼钢-连铸生产过程智 能制造的限制性环节。因此,钢铁企业亟需深入开展炼钢厂多工序运行协同控制关键技术的研发工作。莱钢银山型钢炼钢厂实现多工序运行协同控制过程中存在诸多共性难题: ①车间平面布置不合理,缺少精炼跨,物质流运行复杂,生产组织难度大,天车作 业冲突问题尤为突出;②订单要求多样化,工序间钢水运输交叉频繁、生产效率和设备 利用率不高,炼钢厂生产调度及运行困难;③缺少计算机生产调度系统,人工编制调度方案工作量大、效率较低、可执行性差异大,流程运行效率进一步降低。项目自主创新研发了一系列炼钢厂多工序运行协同控制关键技术,实现了物质流动态-有序、协同-连续运行,取得以下重要创新成果: 1. 开发了具有较高普适性的生产调度规则库,明晰了生产运行模式,明确了基于冶 金流程工程学开展计划与调度研究的方向及重点,提高了一般生产调度模型/系统的可用性,对工序标准化作业具有重要指导作用。 2. 基于“炉-机对应 ”原则,开发了适用于集中决策的静态调度数学模型库和优化 算法集以及适用于分散决策的动态调度 Agent 系统模型,实现了“炉-机对应 ”原则形式化表达并使其适用于动态分散决策环境保障了生产连续性。 3. 揭示了生产运行模式、天车运行、钢包运转之间的相互作用机制,开发了多工序 运行仿真模型,实现了炼钢厂复杂生产运行的可视化,解决了一般生产调度模型可用性评价问题,提供了一种高效便捷表达炼钢厂铁素物质流运行规律的方法。 4. 提出了可量化表征炼钢-连铸多工序协同运行水平的评价参数和评价指标,开发 了层流运行水平、工序匹配水平、调度策略可行性等评价模型,实现了多工序协同运行的量化评价。通过该项目的实施,莱钢银山型钢炼钢厂炼钢-连铸区段的生产节奏与有序性得到显 著提高。项目总体技术达到国际先进水平,显著提升了我国炼钢厂生产的智能化水平。 项目获得授权发明专利 2 件、实用新型专利 2 件,登记计算机软件著作权 1 件,制定企 业标准 2 项和形成企业技术秘密 5 项,发表国内外学术论文 13 篇。项目自成功实施以来,共计创造经济效益 14083.3 万元。 成熟程度及推广应用情况: 目前处于何种研发阶段:☐研发 ☐小试 ☐中试 ☐小批量生产 ☒产业化。 已投入成本:60 万元。 推广应用情况: 本项目研究成果目前已成功应用于莱钢银山型钢炼钢厂,具体应用效果为:①相比 2017 年(立项前),2019 年(项目研究成果应用后)该厂粗钢年产量提高 22 万吨(日产 提高约 603 吨),本项目贡献率按 70%计算,则对该厂产量的直接贡献为 15.4 万吨;② 优化了钢包作业与天车运转,钢水在工序之间的传搁时间平均减少约 3min,转炉出钢温 度平均降低 6.2℃ , 出钢温度降低使得转炉总渣量减少约 8.52kg/t ;③精炼过程电极消耗 降低 0.09kg/t ,精炼工序氩气搅拌时间平均缩短 2.5min,氩气消耗降低 0.02m3/t;④单浇 次总生产运行时间(浇次计划内最后一个炉次停浇时刻与首个炉次冶炼开始时刻的差值) 缩短≥21.3min ;⑤在线钢包周转个数减少了 1~2 个;⑥因非稳态浇注导致的铸坯精整量明显下降,每年精整量减少约 1000 支。 期望技术转移成交价格(大概金额):100 万元。 技术优势: 1. 开发了炼钢厂生产调度规则库,国内首次实现对炼钢厂调度规则的系统总结与分类,通过对调度规则特性及功能的分析,将其细分为基本调度规则、时间控制规则、设 备匹配规则、工艺约束规则和运行调整规则等五类,用于指导工序关系集合的协调优化,填补了本领域的空白。 2. 首次从冶金流程工程学维度对物质流运行规律和工序界面衔接机制进行分析,基 于“定制化 ”的理念,充分考虑炼钢厂的冶金规律与生产调度特点,开发了以最大化炉- 机匹配度、最小化炉次工序间等待时间、最小化转炉空闲时间等为优化目标的生产调度 模型及包括运筹学算法、启发式算法、种群进化算法在内的模型求解算法,在国内率先 实现了对炼钢-连铸过程炉-机对应关系复杂、生产扰动频发问题的有效解决。 3. 应用 Plant Simulation 软件通过逆流仿真的方式,首次公开发表了综合考虑车间平 面布置、天车运行、钢包运转等多种约束的炼钢厂多工序运行仿真模型,仿真结果与实 际作业结果具有良好的一致性,验证了仿真模型对于物质流运行行为描述的有效性与可靠性,指导了钢厂生产运行模式优化与工艺技术改进。 4. 基于冶金流程工程学理论与方法,首次开发了炼钢厂层流运行水平评价模型、工 序匹配水平评价模型和调度策略可行性评价模型,相应提出层流运行指数、工序匹配度、 调度策略评价指数等多工序协同运行水平的量化评价指标,填补了该领域的空白,为炼 钢厂工序界面技术的研发与优化提供指导,可为其他流程工业多工序协同运行的量化评价提供借鉴。 5. 开发的炼钢厂辅助生产调度系统基于“调度规则+智能算法” 的研究思路,提高了 生产计划的可执行性与异常扰动的处理能力,显著提升了炼钢厂生产运行的智能管控水平。 市场分析: 炼钢厂多工序运行协同控制关键技术研发与应用项目的实施,给莱钢带来了巨大的 经济效益,不仅可为莱钢今后整体的技术改造和产品更新换代奠定技术基础,丰富了银 山型钢炼钢厂智能化发展的内涵。此外,本项目的实施践行了《中国制造 2025》的战略 发展要求,银山型钢炼钢厂可作为钢厂智能化生产的示范样板,为今后大中型钢铁企业 的转型升级提供技术原型,对我国炼钢厂智能化发展起到引领作用,具有广阔的推广应用前景和重要的战略意义。 经济效益分析: 项目自成功实施以来,累计创造经济效益:14083.3 万元。 成果亮点: 1. 具有自主知识产权,研究成果已授权发明专利 2 项,申请 2 项。 2. 成果来源:莱芜钢铁集团银山型钢有限公司横向项目和中央高校基本科研业务费 项目。 3. 技术先进性:国际先进。 该项目基于冶金流程工程学的铁素物质流运行规律,开发了具有较高普适性的生产 调度规则库,提高了一般生产调度模型/系统的可用性;开发了适用于集中决策的静态调 度数学模型库和优化算法集、以及适用于分散决策的动态调度 Agent 系统模型,实现了 “炉-机对应”原则并使其适用于出现扰动环境;考虑生产运行模式、天车运行、钢包运转 之间的相互作用,开发了多工序运行仿真模型并实现了炼钢厂复杂生产运行的可视化, 并用于一般生产调度模型可用性评价;提出了可量化表征炼钢-连铸多工序协同运行水平 的评价参数和评价指标,开发了层流运行水平、工序匹配水平、调度策略可行性等评价模型,实现了多工序协同运行的量化评价。 成果相关照片:

联系人:姚老师 电 话:010-62333881 ,13718384597 |

|||

| 三、附件下载 | |||

您现在的位置:

您现在的位置:

蒙公网安备 15020702000188号

蒙公网安备 15020702000188号